Современные промышленные предприятия и бытовые объекты все чаще нуждаются в эффективном и надежном энергообеспечении. Одним из главных компонентов такой системы являются автоматы, которые регулируют и защищают работу электрооборудования. Однако при разработке системы необходимо учитывать мощность, на которую рассчитаны автоматы на 380 вольт.

Мощность, являющаяся мерой энергетического потенциала, определяет способность системы обеспечивать необходимую работу электрооборудования. Расчет автоматов на мощность 380 вольт – это процесс, в ходе которого определяются параметры и характеристики автоматов, соответствующие требуемому энергетическому уровню.

Качественная разработка электрической системы начинается с правильного расчета автоматов, от которых зависит эффективность и надежность всей системы. Определение оптимального набора автоматов на мощность 380 вольт позволяет обеспечить нормальную работу электроустановок и минимизировать риск возникновения аварийных ситуаций и перегрузок.

Электрозащита для электрических устройств на высоком напряжении: что такое автоматы по требуемой энергии и в чем их значимость?

Данные автоматы играют важную роль в обеспечении электрозащиты, предотвращая возможные аварийные ситуации и повреждения оборудования. Они обладают способностью реагировать на перегрузки, превышения тока или короткие замыкания, автоматически отключая электрическую цепь для предотвращения серьезных последствий. Таким образом, они оберегают устройства от перегрева, пожара и других негативных последствий, которые могут возникнуть из-за неправильного использования электрической энергии.

| Основные функции автоматов: | Преимущества и важность автоматов: |

| 1. Регулирование и контроль потока электроэнергии. | — Предотвращение повреждения оборудования и устройств. |

| 2. Защита от перегрузок и превышения тока. | — Предотвращение возникновения аварийных ситуаций. |

| 3. Автоматическое отключение электрической цепи. | — Безопасность для персонала и оборудования. |

| 4. Предотвращение коротких замыканий. | — Повышение надежности работы электроустановок. |

Таким образом, автоматы по требуемой энергии на 380В являются необходимым компонентом электроинженерных систем, обеспечивая эффективную электрозащиту и обеспечивая безопасную и надежную работу электрического оборудования.

Краткое описание: основные характеристики и назначение предохранителей на 380 В

Данная статья посвящена рассмотрению автоматических выключателей, которые применяются для обеспечения безопасности и эффективного функционирования электрической системы на напряжении 380 В. Автоматы на 380 В широко используются как в промышленных, так и в бытовых электроустановках для защиты от перегрузки и короткого замыкания электрических цепей.

Основные характеристики автоматов на 380 В включают в себя номинальный ток, чувствительность к перегрузкам и коротким замыканиям, а также методы сброса и восстановления после срабатывания. Номинальный ток указывает на предельное значение тока, которое автомат способен выдержать без срабатывания. Чувствительность к перегрузкам и коротким замыканиям определяет реакцию автомата на превышение предельного значения тока и позволяет быстро обнаружить и отключить неисправную электрическую цепь. Методы сброса и восстановления определяют, как автомат восстанавливает свою работоспособность после срабатывания.

Назначение автоматов на 380 В заключается в защите электроустановок от перегрузок и коротких замыканий. Они играют важную роль в предотвращении повреждения оборудования и предотвращении возможных пожаров, вызванных перегревом электрических цепей. Они также обеспечивают удобство и безопасность в использовании электроустановок, позволяя оперативно отключать и переключать электрические цепи.

Преимущества использования электрических устройств для управления энергией

В данном разделе мы рассмотрим основные преимущества применения современных электрических устройств, предназначенных для регулирования и контроля энергии в системах питания. Эти инновационные технологии позволяют эффективно управлять энергетическими потоками, обеспечивая надежность, безопасность и экономичность работы системы.

- Гарантия стабильности электроснабжения: современные электрические устройства позволяют поддерживать стабильное электропитание и защищать систему от перенапряжений, что обеспечивает нормальную работу электрических приборов и оборудования.

- Увеличение безопасности: благодаря точному контролю и внедрению дополнительных защитных механизмов, электрические устройства способны быстро реагировать на непредвиденные ситуации, такие как короткое замыкание, перегрузка и прочие аварийные ситуации, предотвращая возможные поломки и повреждения системы.

- Экономия энергии: благодаря возможности программируемого контроля и автоматизации работы электрической системы, осуществление точного расчета энергопотребления и его оптимальное регулирование, позволяют снизить расходы на электроэнергию и повысить энергоэффективность системы.

- Удобство в использовании: современные электрические устройства обладают удобным и интуитивно понятным интерфейсом, который позволяет легко управлять системой, настраивать параметры работы, мониторить и контролировать энергетические процессы.

- Улучшение долговечности оборудования: правильное регулирование энергии и предотвращение перенапряжений позволяют продлить срок службы электрического оборудования, уменьшая необходимость в ремонте и замене.

Все эти преимущества делают использование современных электрических устройств необходимым фактором для обеспечения эффективной и надежной работы системы питания, снижения затрат на электроэнергию и обеспечения безопасности электрического оборудования и персонала.

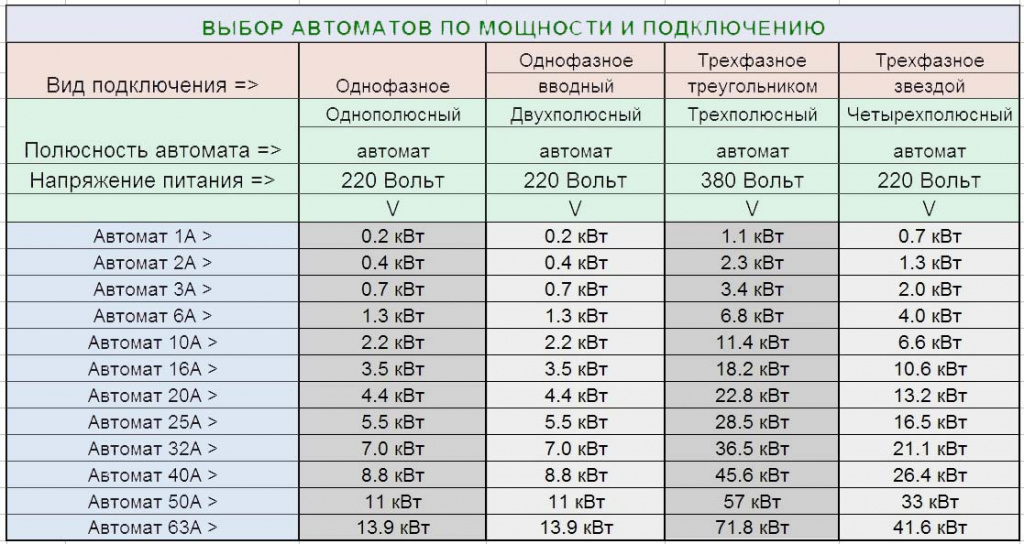

Выбор и подбор необходимой мощности и тока — ключевые факторы для эффективной работы устройств

| Аспект | Описание |

|---|---|

| Электрическая пропускная способность | Изучите требуемый уровень электрической пропускной способности устройства или системы, чтобы определить необходимую мощность и ток. |

| Потребляемая энергия | Проанализируйте потребляемую энергию устройства или системы, чтобы определить оптимальную мощность и ток, которые обеспечат эффективную работу. |

| Рабочее напряжение | Установите требуемое рабочее напряжение для устройства или системы в рамках заданной мощности и тока. |

| Запас мощности | Учтите необходимость иметь запас мощности для возможных колебаний энергопотребления и предотвращения перегрузки системы. |

Правильный выбор и подбор необходимой мощности и тока важны для обеспечения эффективной работы устройств и систем. Анализ электрической пропускной способности, потребляемой энергии, рабочего напряжения и учет необходимого запаса мощности позволяют определить оптимальные параметры электрооборудования. Грамотный подход к определению требуемой мощности и тока обеспечивает надежность и безопасность работы устройств на 380в и их эффективное использование в рамках электрических сетей.

Факторы, которые следует учитывать при определении подходящей мощности для подключения автоматов к электрической сети на напряжении 380 вольт

При выборе правильной мощности для автоматов, необходимо учитывать ряд факторов, которые могут оказать влияние на их работоспособность и безопасность. Принимая во внимание эти факторы, можно гарантировать эффективное функционирование автоматов и избежать возможных проблем, связанных с перегрузками и короткими замыканиями.

Один из ключевых факторов, который следует учитывать, — это требуемая мощность электрооборудования, которое будет подключаться к автоматам. Разные типы оборудования могут потреблять различные уровни энергии, поэтому важно определить максимальную мощность, которая может быть использована в системе.

Кроме того, следует учитывать пиковые нагрузки, которые могут возникать в процессе работы электрооборудования. Временные перегрузки могут быть вызваны запуском мощных устройств, таких как компрессоры или насосы. Определение возможных пиковых нагрузок поможет выбрать автоматы с достаточной мощностью для обеспечения стабильности работы системы.

Дополнительно, обратите внимание на длину и сечение кабелей, используемых для подключения автоматов. Длина кабелей и их площадь поперечного сечения могут вызывать потери напряжения. Учитывая эти факторы, можно определить необходимую мощность автоматов и минимизировать энергетические потери.

Также стоит учесть среду, в которой будут работать автоматы. Если окружающая среда имеет высокую температуру или влажность, это может повлиять на выбор автоматов с требуемой мощностью и защитой от внешних воздействий.

Конечно, безопасность является одним из важнейших факторов, которые следует учитывать при определении подходящей мощности автоматов. Необходимо убедиться, что выбранные автоматы обеспечивают надежную защиту от перегрузок и коротких замыканий, чтобы предотвратить возможные аварии и повреждения оборудования.

Таким образом, учет всех этих факторов поможет выбрать правильную мощность для автоматов и обеспечить надежную, эффективную и безопасную работу системы на напряжении 380 вольт.

Какие параметры выбирать для оптимального функционирования электрических устройств на 380 вольт

При выборе параметров для электрических устройств на напряжении 380 вольт, необходимо учесть ряд факторов, чтобы обеспечить их надежную и безопасную работу. Правильный выбор данных параметров поможет предотвратить перегрузку сети, исключить возможность короткого замыкания и значительно продлить срок службы оборудования.

1. Ток нагрузки: Важно определить ток, потребляемый каждым электрическим устройством. Для этого необходимо ознакомиться с техническими характеристиками каждого устройства, которые включают в себя максимальный ток, рабочий ток и пусковой ток. Выбирая автоматический выключатель, необходимо учесть все эти значения, чтобы избежать перегрузки и проблем с устойчивостью работы устройств.

2. Коэффициент мощности: Коэффициент мощности отражает эффективность использования электроэнергии при работе устройства. При выборе автоматического выключателя рекомендуется обратить внимание на устройства с высоким коэффициентом мощности, чтобы снизить энергопотребление и экономить электроэнергию.

3. Номинальный ток автомата: Номинальный ток автомата определяет максимальный ток, который он может выдержать без срабатывания и отключения электрической цепи. При выборе автомата следует учесть суммарный ток всех электрических устройств, подключенных к данной цепи, и выбрать автомат с током выше этой суммы для обеспечения безопасной работы.

4. Дополнительные функции: Кроме основных параметров, существуют также автоматы, обладающие дополнительными функциями, такими как защита от короткого замыкания, перегрузки или утечки тока. При необходимости можно выбрать автомат с дополнительной функцией, чтобы повысить уровень защиты электрических устройств и обитателей помещения.

Выбор параметров для автоматических выключателей на напряжении 380 вольт является критическим для безопасности и эффективности работы электрических устройств. Тщательный анализ и правильное соотнесение этих параметров позволят создать надежную и эффективную электрическую сеть, способную обеспечить бесперебойную работу всех подключенных устройств на максимальной нагрузке.