Литье пластмасс под давлением является одним из основных и наиболее распространенных методов производства пластиковых изделий. На этапе производства необходимо создать пресс-форму, которая будет определять форму, размеры и качество готового изделия.

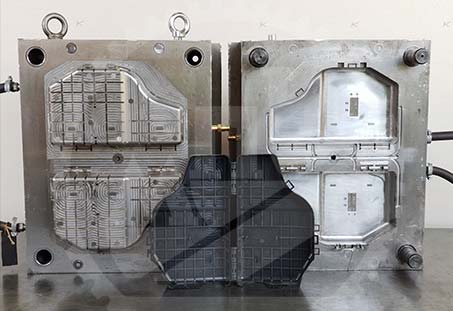

Пресс-форма — это специальное устройство, с помощью которого осуществляется литье пластмассы под давлением. Она состоит из двух частей — формового полуизделия (матрицы) и пуансона. В процессе литья пластмассы, матрица и пуансон сжимаются друг к другу, создавая необходимое давление для заполнения полости формы.

Изготовление пресс-формы подразумевает несколько основных этапов. Вначале проводится проектирование формы, где определяются размеры, сложность конструкции и требуемая точность изготавливаемого изделия. Затем создается эскиз пресс-формы, который детально отражает все необходимые элементы и детали.

Требования к пресс-форме для литья пластмасс под давлением очень высоки, так как она должна обеспечивать точность готового изделия и высокую производительность процесса литья. Пресс-форма должна быть изготовлена из высококачественных материалов, обладать высокой теплопроводностью и хорошей стойкостью к агрессивным средам.

Кроме того, пресс-форма должна быть устойчивой к высоким давлениям и температурам, а также способной выдерживать многократное использование без потери своих качеств. Она должна быть конструктивно простой и удобной для использования, чтобы обеспечить быструю смену форм и повысить производительность процесса литья.

Пресс-формы для литья пластмасс под давлением: основные этапы и требования

Процесс создания пресс-формы включает несколько основных этапов:

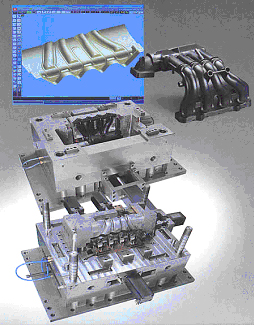

- Разработка конструкции пресс-формы. Первым шагом является разработка трехмерной модели будущей пресс-формы с учетом конкретных требований, таких как форма и размеры изделия, его геометрические особенности и структура.

- Изготовление пресс-формы. После создания модели приступают к изготовлению самой формы, которая может быть выполнена с использованием различных материалов, таких как сталь или алюминий. Важно учесть требования к прочности и долговечности формы, а также возможность ее разборки для очистки и замены деталей.

- Монтаж пресс-формы на литейной машине. После изготовления формы необходимо ее смонтировать на специальной литейной машине, которая обеспечивает нагнетание расплавленного материала внутрь формы под высоким давлением. Для этого форма устанавливается на специальный пресс-стол и привязывается к системе нагнетания и контроля давления.

- Настройка и испытание пресс-формы. После монтажа пресс-формы необходимо провести настройку литейной машины, чтобы обеспечить корректное функционирование процесса литья. При этом производится проверка равномерности распределения материала, контроль температуры и давления, а также испытание на совместимость с выбранным материалом.

- Производство изделий. После успешной настройки пресс-формы можно приступать к массовому производству изделий. Литейная машина осуществляет нагнетание расплавленного материала внутрь формы, а затем происходит охлаждение и отвердевание пластической массы. После этого изделия извлекаются из формы и подвергаются дополнительной обработке и контролю качества.

Для успешного изготовления пресс-формы необходимо учитывать ряд требований, таких как точность и гладкость поверхностей формы, равномерное распределение материала при литье, возможность очистки и замены деталей, а также совместимость материала формы с выбранным материалом для изготовления изделия. Все эти требования помогают обеспечить высокое качество и точность изготавливаемых изделий.

Типы пресс-форм

Существует несколько типов пресс-форм:

- Односторонняя пресс-форма. Этот тип формы предназначен для изготовления односторонних изделий. Он состоит из одной половины и имеет один прессовый шток для формирования изделия.

- Двухсторонняя пресс-форма. Этот тип формы позволяет изготовлять двухсторонние изделия. Он состоит из двух половин и имеет два прессовых штока, которые работают синхронно для формирования изделия.

- Подводные пресс-формы. Этот тип формы используется для изготовления изделий с выступающими элементами или с выемками на поверхности. При формировании пресс-форма погружается в жидкую пластмассу, результатом чего является изделие с желаемыми элементами.

- Многоплоскостные пресс-формы. Этот тип формы предусматривает формирование изделий с применением нескольких плоскостей. Он позволяет создавать сложные конструкции с различными поверхностями.

При выборе типа пресс-формы необходимо учитывать требования к изготовляемому изделию, его форму, размеры и особенности конструкции. Кроме того, выбор типа формы влияет на процесс изготовления, производительность и качество изготовленных изделий.

Полумуфтовые пресс-формы

Основными элементами полумуфтовой пресс-формы являются две полые половинки, которые соединяются вместе для формирования полостей внутри изделия. Каждая половинка имеет свою форму, которая определяет внешний контур детали, а также форму полостей и каналов внутри. Полумуфтовые пресс-формы обеспечивают высокую точность формирования деталей и позволяют создавать сложные геометрические конфигурации.

Изготовление полумуфтовых пресс-форм включает в себя несколько основных этапов. Первым этапом является создание технического задания, в котором определяются требования к геометрии изделия, материалу, технологическим процессам и другим параметрам. Затем проектируется форма, включающая обе половинки и все необходимые элементы: каналы подачи пластмассы, вентили для контроля давления и другие детали. Далее происходит изготовление физической пресс-формы из металла, который обеспечивает достаточную прочность и долговечность.

Полумуфтовые пресс-формы должны отвечать определенным требованиям. Они должны быть герметичными, чтобы исключить утечку пластмассы во время литья. Кроме того, формы должны обладать высокой точностью и повторяемостью формирования деталей, чтобы гарантировать их качество. Также важно учитывать тепловые и механические нагрузки на пресс-форму в процессе работы и обеспечить ее долговечность и надежность.

Корпусные пресс-формы

Корпусные пресс-формы состоят из двух или более половинок, которые соединяются во время процесса литья. Одна половинка формы называется основной, а другая – поддоном или муфтой. При закрытии формы основная половинка входит внутрь поддона, образуя полость для заливки расплавленного материала.

Процесс изготовления корпусных пресс-форм начинается с создания чертежа детали, которую необходимо изготовить. Затем на основе чертежа разрабатываются технологические карты и модели формы. После этого начинается изготовление основных и поддонных половинок формы, а также элементов крепления.

Основные требования к корпусным пресс-формам – это прочность и долговечность. Корпусные формы должны выдерживать высокое давление и тепловые нагрузки, а также быть стойкими к химическим реагентам, которые могут использоваться в процессе литья.

В процессе эксплуатации корпусные пресс-формы требуют регулярного обслуживания и технического осмотра. Использование износоустойчивых материалов и правильное обращение с формой помогут продлить ее срок службы и повысить качество изготовленных деталей.

- Корпусные пресс-формы широко применяются в автомобильной, электротехнической и бытовой промышленности.

- Для изготовления корпусных форм используются различные материалы, включая высококачественные стали и сплавы.

- Корпусные пресс-формы можно использовать для литья различных материалов, в том числе пластмасс, резины и металлов.

- Уникальная конструкция корпусных пресс-форм позволяет получать детали различных форм и сложности.

Корпусные пресс-формы являются незаменимыми инструментами в производстве пластмассовых изделий. Они обладают высокой прочностью и долговечностью, позволяют получать детали различной формы и сложности. Благодаря использованию современных материалов и технологий, корпусные пресс-формы обеспечивают высокое качество и надежность процесса литья пластмасс под давлением.

Пластинчатые пресс-формы

Основными требованиями к пластинчатым пресс-формам являются высокая точность и повторяемость изготовления деталей, а также прочность и долговечность самой формы. Для достижения высокой точности изготовления необходимо обеспечить точное совмещение пластин формы, а также ровность поверхности формы и равномерное распределение давления по всей площади контакта.

Для обеспечения прочности и долговечности пластинчатых пресс-форм используются специальные стали, такие как инструментальные и закаленные стали. Они обладают высокой твердостью и прочностью, что позволяет им выдерживать большие нагрузки и износ.

При изготовлении пластинчатых пресс-форм применяются такие операции как фрезерование, сверление, точение и шлифование. Важным этапом является также установка пластин формы в прессе с последующим нагревом и охлаждением для формирования деталей.

Bажным условием успешного изготовления пластинчатых пресс-форм является работа квалифицированных специалистов, которые обладают знаниями в области конструирования пресс-форм, обработки металла и управления прессами. Только совместное усилие опытных специалистов и современного оборудования позволяет достичь высоких результатов в изготовлении пресс-форм для литья пластмасс под давлением.

Основные этапы изготовления

1. Разработка концепции и проектирование:

Первый этап изготовления пресс-формы — разработка концепции и проектирование. На этом этапе определяются требования и задачи, которые должна выполнять форма, а также проектируется ее общая конструкция и детали.

2. Изготовление модели:

После разработки концепции формы производится изготовление ее модели. Модель представляет собой трехмерное деревянное или полимерное изделие, которое повторяет геометрические формы будущей формы.

3. Изготовление формы и вставок:

На этом этапе изготовляется сама пресс-форма. Основные материалы, используемые для изготовления формы, обычно являются стали или алюминия. Кроме того, могут изготавливаться вставки, которые представляют собой отдельные части формы для создания геометрически сложных деталей.

4. Механическая обработка формы:

После изготовления формы и вставок они подвергаются механической обработке, включающей шлифование и фрезерование. Это необходимо для получения плавных поверхностей и точных размеров формы.

5. Отделка поверхности формы:

После механической обработки поверхность формы подвергается отделке. Она может быть полирована для достижения зеркального блеска или обработана специальными покрытиями, улучшающими рабочие характеристики формы.

6. Сборка и проверка формы:

После отделки поверхности форма собирается, включая вставки, и проходит проверку на соответствие требованиям и наличие дефектов. В случае необходимости проводится доводка и коррекция формы.

7. Тестирование и наладка:

После сборки и проверки форма подвергается тестированию в рабочих условиях. Затем производится наладка формы, включающая коррекцию параметров и оптимизацию процесса литья.

8. Производство:

После успешного тестирования и наладки форма готова к использованию в производстве. На этом этапе она устанавливается на литейный станок, а пластмасса начинает литься внутрь формы под давлением, создавая требуемые детали.

Каждый из этих этапов необходимо проводить с особым вниманием к деталям и точности, чтобы получить качественную пресс-форму для литья пластмасс под давлением.

Разработка проекта пресс-формы

Первым шагом при разработке проекта пресс-формы является анализ требований, которые предъявляются к изделию, которое будет получено с помощью данной формы. Это могут быть требования к геометрии детали, прочности, функциональности и другие характеристики.

Далее проводится проектирование формы с учетом всех требований. Этот этап включает в себя выбор материала для формы, проектирование внутренних каналов для подачи пластмассы, формирование рабочих поверхностей и другие технические детали.

После завершения проектирования формы, происходит изготовление прототипа формы. Это позволяет проверить правильность ее конструкции и функциональность. В случае необходимости, вносятся корректировки и исправления.

Когда прототип формы прошел все необходимые испытания и проверки, происходит изготовление рабочего проекта пресс-формы. Здесь происходит создание всех необходимых деталей формы, таких как направляющие колонны, пресс-шайбы, выжимные штифты и другие детали.

Завершающим этапом разработки проекта пресс-формы является подготовка рабочей документации, включающей в себя все необходимые чертежи, таблицы, описания и спецификации. Это необходимо для изготовления самой пресс-формы и последующей ее эксплуатации.

В итоге, разработка проекта пресс-формы является неотъемлемой частью процесса изготовления пресс-формы для литья пластмасс под давлением. Этот этап позволяет создать форму, которая соответствует всем требованиям и обеспечивает получение качественных деталей.

Изготовление пресс-формы

Для изготовления пресс-формы необходимо учесть несколько основных этапов:

- Разработка и проектирование пресс-формы. На этом этапе определяются размеры и форма пресс-формы, а также ее конструктивные особенности. Проектирование пресс-формы выполняется с учетом требований к конечным изделиям, а также возможностей производства.

- Изготовление отдельных компонентов пресс-формы. Пресс-форма состоит из нескольких компонентов, таких как формовочная пластина, направляющие стержни, различные вкладыши и другие детали. Компоненты изготавливаются из специальных материалов, обеспечивающих прочность и износостойкость. Кроме того, компоненты обрабатываются для достижения нужной точности и гладкости поверхности.

- Сборка пресс-формы. После изготовления компонентов они собираются в пресс-форму. На этом этапе осуществляется настройка и проверка работы различных механизмов и узлов пресс-формы, чтобы обеспечить ее надежную и точную работу при литье пластмасс.

- Испытание и отладка пресс-формы. Для проверки работоспособности и качества пресс-формы выполняются испытания на контрольных образцах. При обнаружении ошибок или несоответствий производятся соответствующие корректировки и настройки.

Изготовление пресс-формы является сложным технологическим процессом, требующим специальных знаний и навыков. Качество пресс-формы напрямую влияет на качество и точность литых изделий, поэтому важно уделить должное внимание каждому этапу процесса. Соблюдение требований и правил при изготовлении пресс-формы гарантирует получение качественных и точных изделий при литье пластмасс под давлением.

Сборка и наладка пресс-формы

Сборка пресс-формы

Сборка пресс-формы – важный этап процесса изготовления пресс-формы. Он включает в себя несколько основных этапов.

Первым этапом является сборка рабочей части пресс-формы. Для этого необходимо правильно расположить и закрепить все элементы пресс-формы, такие как полость и наполнитель. Затем следует установить затяжное устройство, которое будет обеспечивать правильное закрытие и фиксацию пресс-формы.

Вторым этапом сборки является установка системы подачи пластмассы. Вся система должна быть правильно подключена и закреплена на пресс-форме. Это включает подключение системы подачи сырья, системы поддержания необходимого давления и системы охлаждения.

Третьим этапом сборки является установка системы извлечения изделия. Она должна быть правильно расположена и закреплена на пресс-форме, чтобы обеспечить легкое извлечение готового изделия из формы.

Наладка пресс-формы

После сборки пресс-формы требуется ее наладка для обеспечения правильной работы и получения качественных изделий.

Первым этапом наладки является калибровка пресса. Необходимо установить правильное давление и время для литья пластмассы под давлением. Это позволит избежать возникновения дефектов на изделиях.

Вторым этапом наладки является проверка системы подачи пластмассы. Необходимо убедиться, что пластмасса подается равномерно и правильно распределяется в пресс-форме. При необходимости корректировать настройки системы.

Третьим этапом наладки является проверка системы извлечения изделия. Должно быть обеспечено легкое и беспрепятственное извлечение готовых изделий из формы. При необходимости корректировать настройки системы извлечения.

После завершения наладки пресс-формы, она готова к использованию в процессе литья пластмасс под давлением и производства качественных изделий.

Требования к материалам

Для изготовления пресс-форм для литья пластмасс необходимо использовать материалы, которые отвечают определенным требованиям. Ключевые характеристики, на которые следует обратить внимание при выборе материала:

| Требование | Описание |

|---|---|

| Прочность | Материал должен обладать достаточной прочностью и износостойкостью, чтобы выдерживать повышенное давление и частые механические нагрузки. |

| Термостабильность | Материал должен сохранять свои свойства при повышенных температурах, чтобы выдерживать термоциклы и избегать деформаций. |

| Химическая устойчивость | Материал должен быть устойчивым к химическим воздействиям, таким как растворители и пластмассы, чтобы не происходило взаимодействие и порча формы. |

| Поверхностные свойства | Материал должен иметь гладкую и ровную поверхность с минимальными дефектами, чтобы избежать дефектов на литых деталях. |

| Совместимость | Материал должен быть совместим с пластмассами, которые будут литься в форме, чтобы предотвратить реакцию и исключить возникновение нежелательных взаимодействий. |

Выбор оптимального материала для пресс-формы имеет решающее значение для качества литых изделий и длительности срока службы формы. При правильном выборе и использовании материалов можно достичь максимальной производительности и эффективности процесса литья пластмасс под давлением.

Высокая теплоустойчивость

При изготовлении пресс-форм для литья пластмасс под давлением особое внимание уделяется их теплоустойчивости. Теплоустойчивость пресс-формы играет важную роль в процессе литья, особенно при использовании пластмасс с высокими температурами плавления.

Высокая теплоустойчивость пресс-формы обеспечивается путем выбора правильного материала для ее изготовления. Часто для таких пресс-форм применяют специальные термостойкие материалы, которые способны выдерживать высокие температуры без деформации или разрушения. Эти материалы обладают высокой термической стабильностью и позволяют пресс-форме сохранять свою форму и размеры при высоких температурах.

Особое внимание также уделяется тепловой обработке пресс-формы. При правильном проведении тепловой обработки материала пресс-формы достигается повышение его теплоустойчивости. Технический процесс тепловой обработки включает нагревание пресс-формы до определенной температуры и последующее охлаждение с определенной скоростью. Это позволяет устранить микроструктурные дефекты, повысить прочность материала и надежность пресс-формы.

Высокая теплоустойчивость пресс-формы обеспечивает стабильное и качественное литье пластмасс под давлением при высоких температурах. Использование термостойких материалов и правильная тепловая обработка материала являются важными требованиями при изготовлении пресс-формы для обеспечения ее долговечности и эффективной работы.

Отличные антипригарные свойства

Когда пластиковая смесь застывает в пресс-форме, гладкая и равномерная поверхность пресс-формы с антипригарными свойствами предотвращает слипание пластика и обеспечивает легкое извлечение изделия после литья. Это особенно важно для сложных геометрических форм и элементов с тонкими стенками.

Оптимальная антипригарность достигается благодаря использованию специальных материалов и обработкам пресс-формы.

В качестве материала с отличными антипригарными свойствами может применяться политетрафторэтилен (ПТФЭ) или другие подобные неклеющиеся полимеры. Такие материалы обладают низким коэффициентом трения и хорошей устойчивостью к высоким температурам и химическим воздействиям.

Дополнительные обработки пресс-формы, такие как полировка или нанесение специальных покрытий, также способствуют улучшению антипригарных свойств. Например, хромирование пресс-формы может улучшить её антипригарные свойства и одновременно снизить износ.

Преимущества использования пресс-форм с отличными антипригарными свойствами:

- Улучшенное качество изделий: исключается повреждение поверхности изделия при его извлечении из пресс-формы.

- Увеличение производительности: более легкое и быстрое извлечение изделий позволяет увеличить скорость процесса литья.

- Уменьшение затрат на обслуживание пресс-форм: улучшенные антипригарные свойства способствуют снижению износа пресс-формы и увеличению её срока службы.

Таким образом, использование пресс-форм с отличными антипригарными свойствами является ключевым фактором для достижения оптимальных результатов в процессе литья пластмасс под давлением. Это обеспечивает не только высокое качество изделий, но и повышение эффективности производства.