Принцип работы агрегата

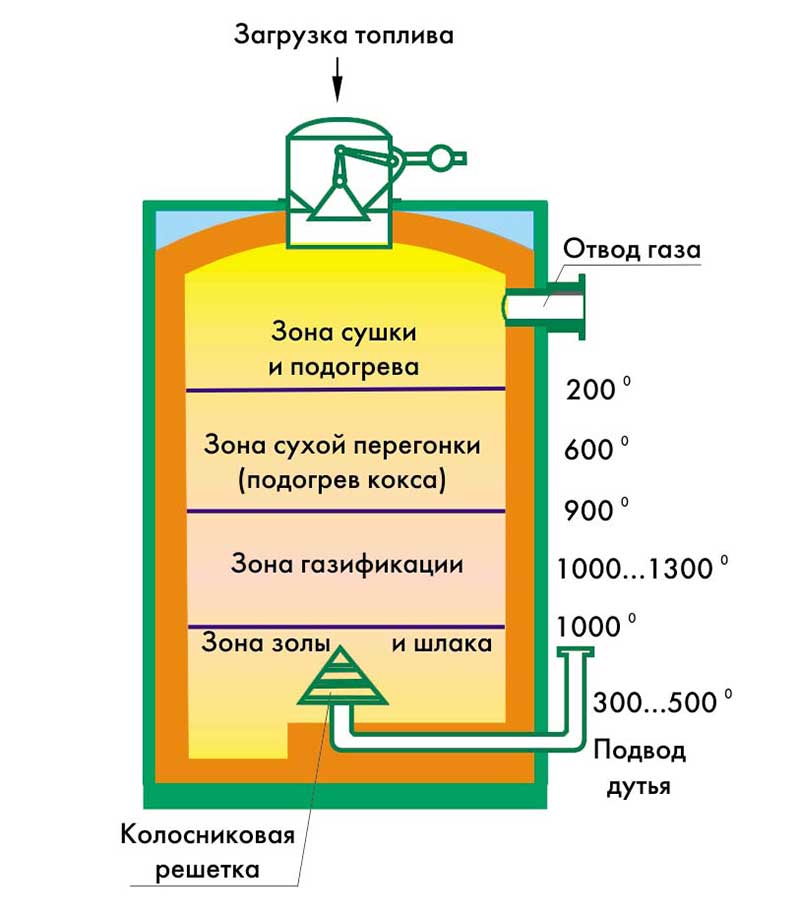

В газгене из любого вида топлива может добываться горючий газ. Главным секретом является то, что в камеру, попадает кислород. Объема попадаемого кислорода мало для полноценного сгорания древесины. В самом процессе должна соблюдаться достаточно высокая температура, превышающая 1200°С. Вырабатывающийся газ постепенно охлаждается, попадая к источнику потребления или двигателю автомобиля.

Устройство газогенератора

Главным отличием газгенов на твердых материалах является то, что во всех случаях работы агрегата на дровах наблюдается процесс сгорания материала и древесного газа. Сажа в этом случае не выделяется.

Как сделать газогенератор самому?

Для того чтобы создать газогенераторную установку, потребуется много сил, так как она не должна занимать много места или быть тяжелой, но при этом быть высокопроизводительной. Нержавеющая сталь будет идеальным материалом для производства корпуса, фильтрующего и охлаждающего устройства. Однако цена такого материала довольно высока, по сравнению со стандартной сталью.

Для наружной емкости можно использовать железную бочку или металлический прокат (толщина не должна быть менее 1 мм), а внутренняя может быть сделана из газового баллона или ресивера от грузовых автомобилей. Стоит предусмотреть отверстия для зольника, чтобы была возможность производить чистку. В камере сгорания должна располагаться горловина (в нижней части) для смольных отложений. Колосниковая решетка отлично получается из арматуры. Патрубки можно купить, благо в продаже они бывают разных размеров и по невысокой стоимости. Крышку можно сделать из металлического листа. Фильтрами могут быть отслужившие огнетушители, а охладителем – «гармошка», применяемая в системе отопления. Кроме того, понадобятся смеситель и вентилятор с реле.

Конструкция установки

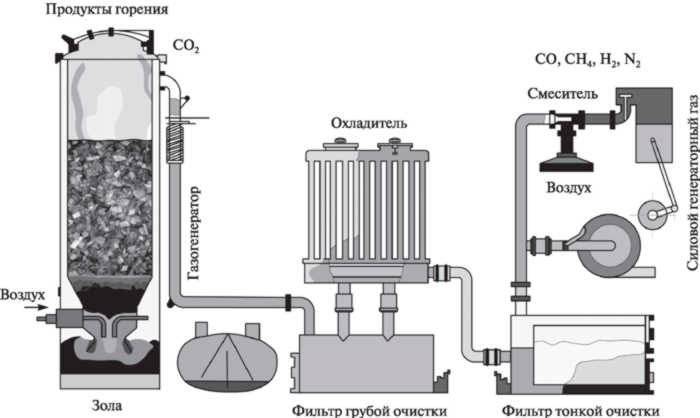

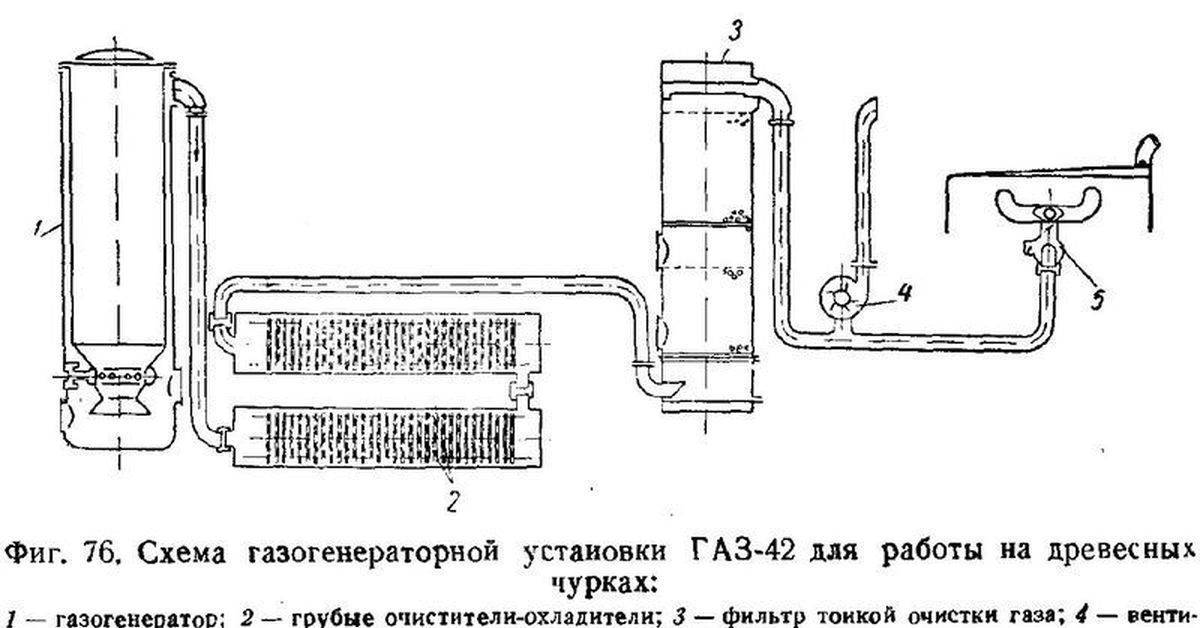

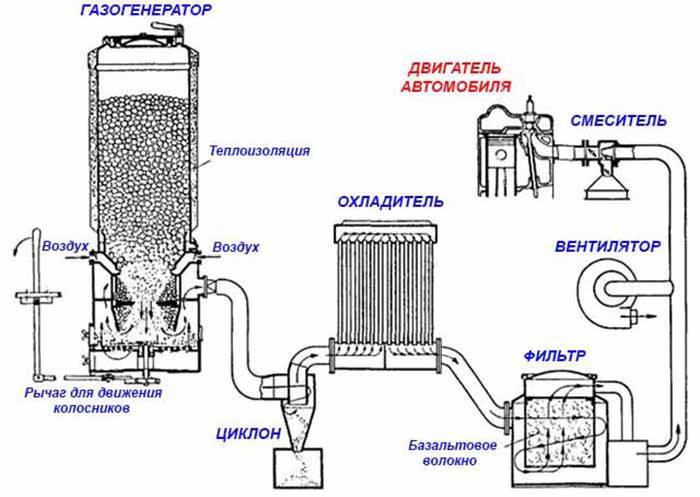

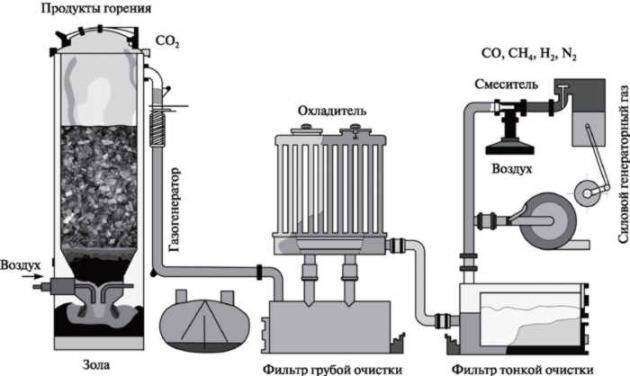

Чтобы успешно эксплуатировать автомобиль на дровах или сжигать полученное топливо в котле, одного газогенератора недостаточно. Дело в том, что самодельное топливо помимо балластных газов содержит летучие примеси и смолы, то есть дым и копоть. Ни двигатель автомобиля, ни горелка котла не рассчитаны на такое топливо и быстро выйдут из строя. Поэтому была придумана система фильтрации, входящая в состав газогенераторной установки и включающая в себя 3 дополнительных узла:

- фильтр грубой очистки — циклон;

- радиатор-кулер;

- фильтр тонкой очистки.

Последовательность размещения этих элементов показана на блок-схеме:

Циклон для газогенератора представляет собой вертикальный цилиндр с двумя соплами и конусом на конце, как показано на чертеже. Загрязненная газовая смесь, попадая в него, движется по кругу с большой скоростью, за счет чего крупные и средние частицы золы центробежной силой отбрасываются к стенкам и удаляются через отверстие в конусе.

Схема работы циклона, очищающего энергетический газ от примесей

Схема работы циклона, очищающего энергетический газ от примесей

Чем выше температура газа, тем ниже его плотность. Это означает, что топливо на выходе из газогенератора нельзя использовать в двигателе внутреннего сгорания без предварительного охлаждения, иначе оно просто не воспламенится в цилиндрах. Поэтому в установках промышленной газогенерации сразу после циклона устанавливают воздушный или водяной теплообменник, за которым следует компрессор, перекачивающий охлажденную газовую смесь в распределительную емкость.

В конце технологической цепочки находится фильтр тонкой очистки, удаляющий из полученного топлива мелкие частицы сажи и золы. Примером такой установки является так называемый скруббер, в котором газы очищаются продувкой водой. Теперь, когда мы открыли технологию производства топлива, вы можете сделать свою собственную недорогую установку, которая может работать на древесине двигателя внутреннего сгорания.

Самодельный газогенератор, сделанный зарубежными коллегами

Самодельный газогенератор, сделанный зарубежными коллегами

Принцип работы газогенераторных установок

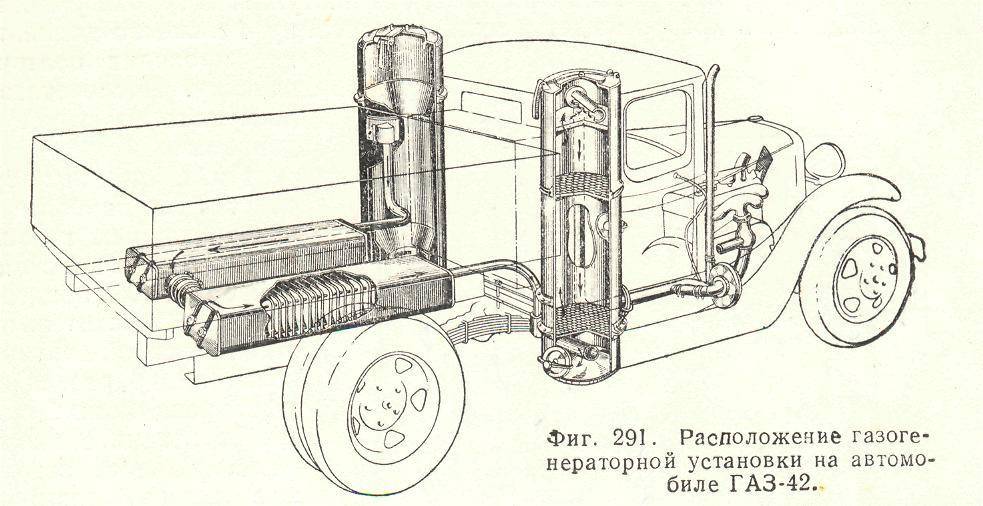

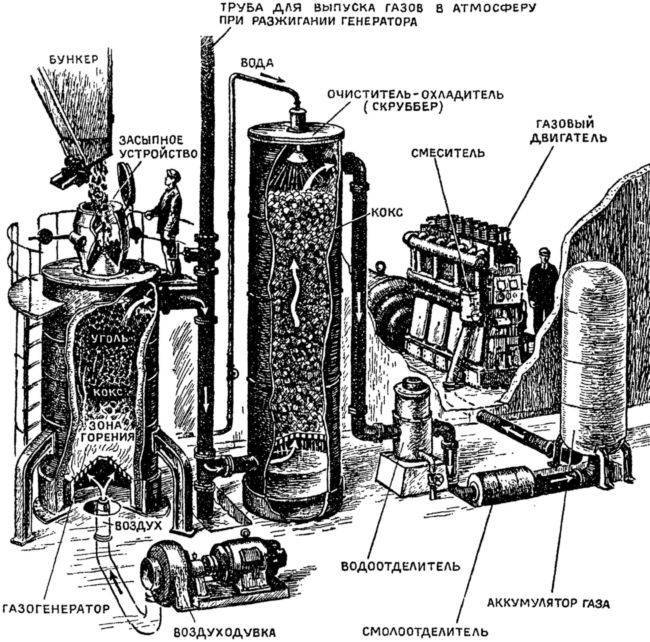

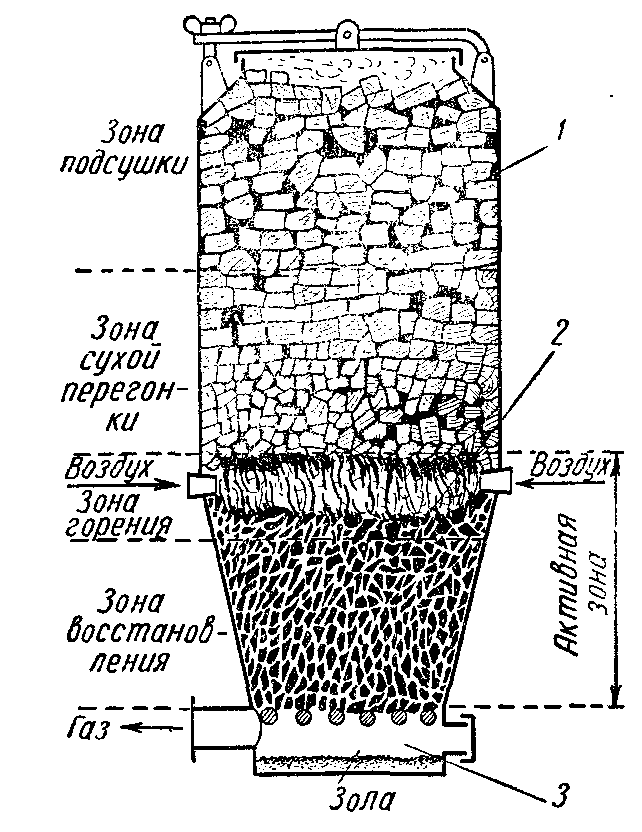

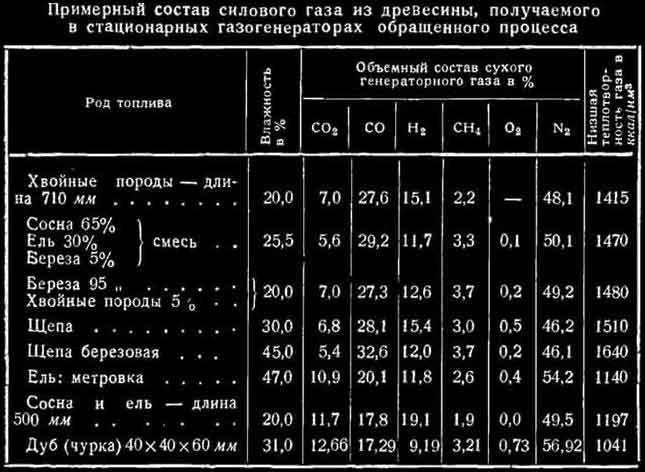

Для того чтобы решить эту проблему широко применялись мобильные газогенераторы, которые были изобретены еще во время первой мировой войны. Схема газогенераторной установки проста. Загруженное в газогенератор топливо поджигается через воздушный клапан при помощи факела. Воздух, необходимый для газификации, засасывается в камеру через фурменные отверстия благодаря разрежению, создаваемому всасывающим действием двигателя. Причем его количество должно быть недостаточно для полного сгорания топлива. При этом углерод топлива соединяется с кислородом воздуха, образуя углекислый газ (СО2) и окись углерода (СО). Далее они попадают в зону восстановления, где проходит через слой раскаленного угля, лежащего на колосниковой решетке. В результате негорючий СО2 превращается в горючий СО. Входящий в состав топлива водород частично соединяется с кислородом, образуя воду, которая присоединяется к влаге топлива, а остальной выделяется в чистом виде. Под влиянием высоких температур в камере газификации часть влаги соединяется с углеродом, образуя окись углерода и водород. Окись углерода, вместе с ранее образованной и полученной в результате восстановления углекислого газа, переходит в состав генераторного газа. Водород же, полученный в результате разложения воды, суммируется со свободным водородом, причем часть этого водорода переходит в состав генераторного газа, а другая часть вступает в химическую реакцию с углеродом топлива, образуя метан. Теоретически весь кислород воздуха должен израсходоваться при газификации, однако в действительности часть его сохраняется и переходит в состав генераторного газа. Вода, не разложившаяся при газификации, переходит в генераторный газ в виде пара. В слое топлива, находящегося непосредственно над зоной горения, происходит процесс пиролиза топлива (или сухой перегонки), то есть нагрев без доступа воздуха.

Продуктами сухой перегонки являются древесный уголь или кокс, а также летучие вещества, смолы и влага, выходящие в газо- и парообразном состоянии. Все продукты сухой перегонки в описанном типе генератора целиком проходят через зону горения и восстановления, где подвергаются процессам газификации, несколько более сложным, чем описано, но дающим те же основные продукты. Над зоной сухой перегонки находится зона подсушки, где происходит высыхание топлива. При выходе из генератора газ имеет высокую температуру и засорен золой и частицами угля. В таком виде он не может использоваться в двигателе и перед поступлением в цилиндры должен быть очищен и охлажден.

Способ №1

В классическом исполнении газогенератор производится из следующих элементов:

1. Корпуса.

Данная часть конструкции является основной газогенератора. Внутри, как правило, устанавливаются основные комплектующие котла.

Собрать корпус можно из стальных листов или уголков. Все, что требуется — предварительно разметить их по чертежам и шаблонам.

2. Бункера.

Эта емкость предназначена для содержания альтернативного топлива, а именно дров, паллет или древесного угля.

Сделать бункер можно из листового проката, после чего он фиксируется в кожухе устройства.

Для компактности место под бункер выделяется прямо в корпусе. Единственное требование — разграничение двух узлов с помощью плит из низкоуглеродистой стали.

3. Камеры сгорания.

Данный элемент конструкции располагается у днища бункера. Главная задача узла — создание высокой температуры, поэтому в качестве материала для изготовления нужно использовать жаропрочную сталь.

Крышка бункера должна герметизироваться во избежание попадания внутрь кислорода.

4. Горловинной части камеры сгорания.

Особый участок, где происходит крекинг смол.

Данная деталь камеры должна отделяться от основной части корпуса с помощью специальных прокладок из асбеста.

5. Коробки воздухораспределителя.

Деталь, которая находится вне основного корпуса. При этом штуцер воздухораспределителя должен врезаться с помощью обратного клапана.

Назначение узла — обеспечение нормального поступления кислорода внутрь камеры сгорания.

Одновременно с этим происходит удерживание горючих газов в ней (камере).

6. Фильтрующих элементов и патрубка.

Задача этих элементов — объединить горловину камеры, в которой сгорает топливо, с другой камерой, где сгорают олефины.

7. Колосниковой решетки.

Изделия, которое будет выполнять функцию отделения дверей, лучков и углей в камере для сгорания.

К слову, дверца способствуют обеспечению нормального доступа внутрь корпуса.

После приготовления всех элементов производится сама сборка газогенерирующей установки.

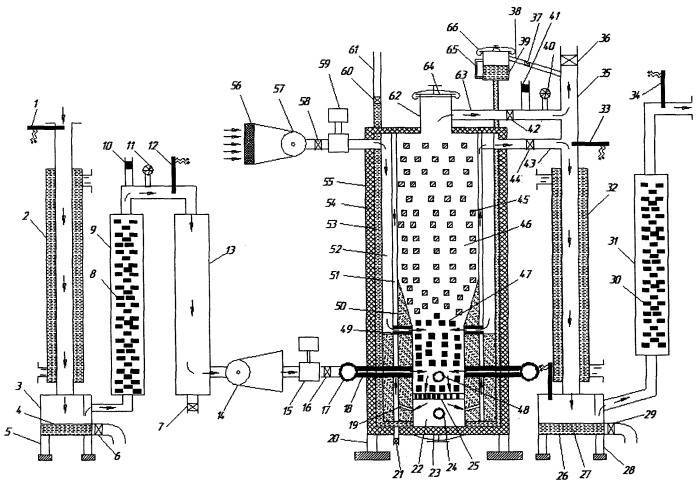

Ниже представлена общая компоновка устройства на примере газогенератора УралЗИС — 352.

Последовательность действий заключается в следующем:

- подготовьте все узлы, упомянутые выше;

- собирайте корпус;

- монтируйте в основном корпусе бункер, обустроенный камерой сгорания. Одновременно с этим газогенератор нужно дополнить поддувалом и колосниками;

- объединяйте горловинную часть камеры, где сгорает топливо с камерой горения олефинов (делается это с помощью патрубка). Для большей надежности в патрубок должна быть выведена система охлаждения (ее монтаж производится вне основного корпуса);

- сверху корпуса монтируйте коробку распределителя воздуха. Одновременно подготовьте ввод олефинов внутрь камеры (для этого используйте обратный клапан);

- устанавливайте дверцу (вход в бункер) на надежные петли, а также делайте специальные люки в камеры сгорания;

- готовую конструкцию дополняйте дымоходом и воздушным компрессором.

На завершающем этапе к корпусу котла стоит прикрепить водную «рубашку» со смонтированным на ней штуцером выпуска и подачи воздуха.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Какое масло нужно заливать в двигателя Хендай Солярис 1.6 и 1.4

Именно в этой «рубашке» будет осуществляться циркуляция теплоносителя.

Размещение рубашки можно осуществлять в двух местах. Это может быть камера сгорания олефинов или сам корпус с двойными стенками.

Схема работы газогенератора.

Образец газогенератора на базе автомобиля ВАЗ.

Промышленные модели газогенераторов

Преимущества генераторов, работающих на природном газе:

- Простота обслуживания и низкие затраты на текущую эксплуатацию. Интервал планового ТО газовых двигателей в 2 раза больше в сравнении с их бензиновыми и дизельными аналогами.

- На 30 % более длительный срок службы газового двигателя благодаря отсутствию коррозии при его работе. Алюминиевые корпуса 3-фазных генераторов практически «вечны».

- Низкий расход газа, в том числе за счет использования оптимизирующих электронных систем, а также низкий уровень шума энергоустановки, обычно не превышающий 70-80 дБ.

- Возможность работы с любым типом газа, доступность и низкая стоимость газового топлива, а также на 90 % меньшие выбросы в атмосферу в сравнении с дизельными и бензиновыми аналогами.

Учитывая эти преимущества, даже при повышенной стоимости промышленный газовый генератор обеспечивает правильный баланс между эффективностью и экологической безопасностью.

В промышленных газогенераторах для выработки электроэнергии на сжиженном или магистральном природном газе может применяться режим когенерации, помимо электроэнергии вырабатывающий тепло, что увеличивает выгоду применения энергоустановки.

Для питания газовых энергоустановок обычно используется:

- магистральный природный газ;

- баллонный сжиженный газ пропан-бутан;

- другие виды газа, перечисленные в документации производителя энергоустановки;

- попутный газ, при возможности его подключения (наиболее экономичное решение).

Промышленные газовые генераторы могут применяться на производственных и строительных площадках, для снабжения электроэнергией медицинских центров, а также крупных учреждений и объектов, имеющих круглосуточный режим работы.

Схема газогенератора и принцип работы

Углерод является основой всей биомассы на нашей планете, включая древесину и различные угли, в которые за миллионы лет превратились компримированные заводы. В отопительных котлах и двигателях внутреннего сгорания (ДВС) мы сжигаем добытые из недр земли углеводороды: метан, пропан и бензин. Его цена растет с каждым годом, заставляя домашних умельцев находить новые способы с помощью старых изобретений. Один из них – автомобили с газовыми генераторами, появившиеся в начале прошлого века.

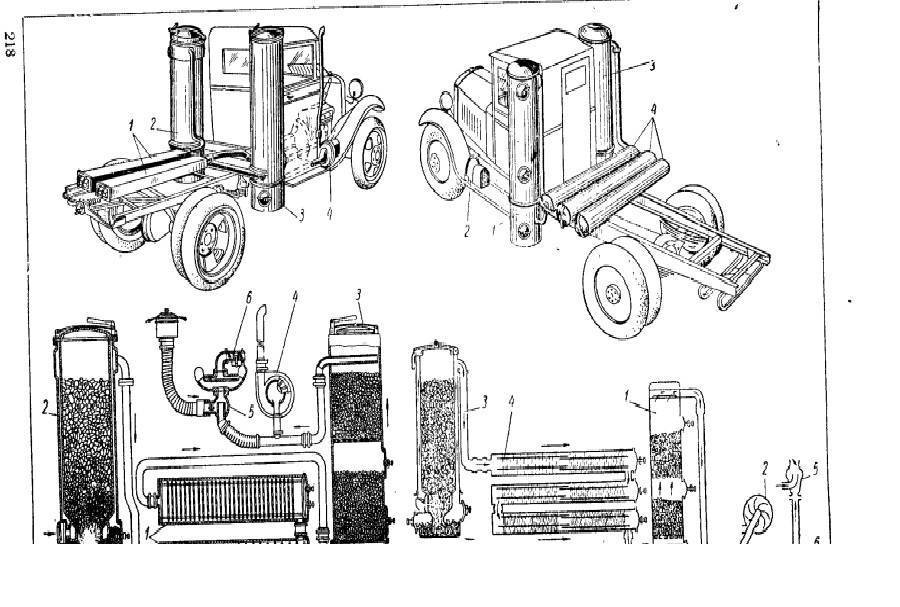

В первой половине 20 века легковые и грузовые автомобили оснащались дровяными установками

В первой половине 20 века легковые и грузовые автомобили оснащались дровяными установками

Суть идеи заключается в получении методом пиролиза из древесины газообразной топливной смеси, состоящей из нескольких соединений на основе углерода:

- окись углерода (СО);

- свободный водород (H2);

- всем известный метан (CH4);

- прочие углеводородные соединения (общая формула — CnHm).

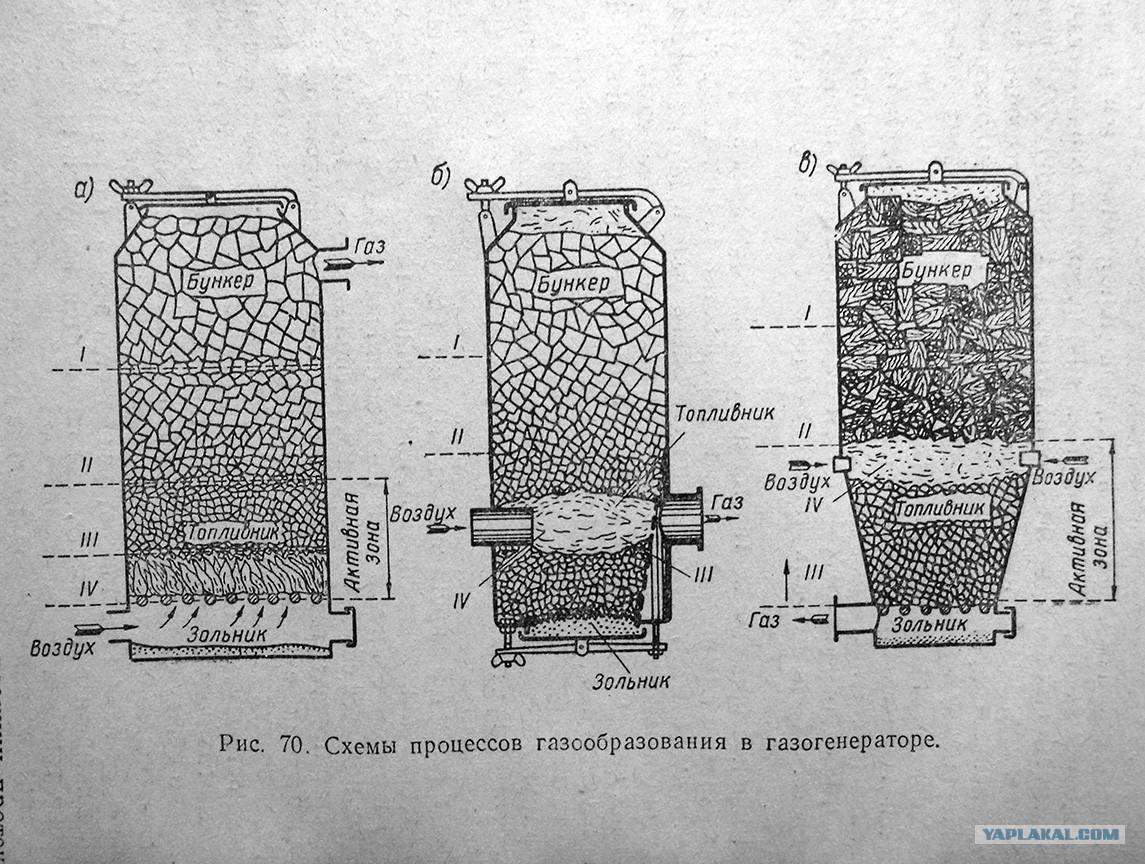

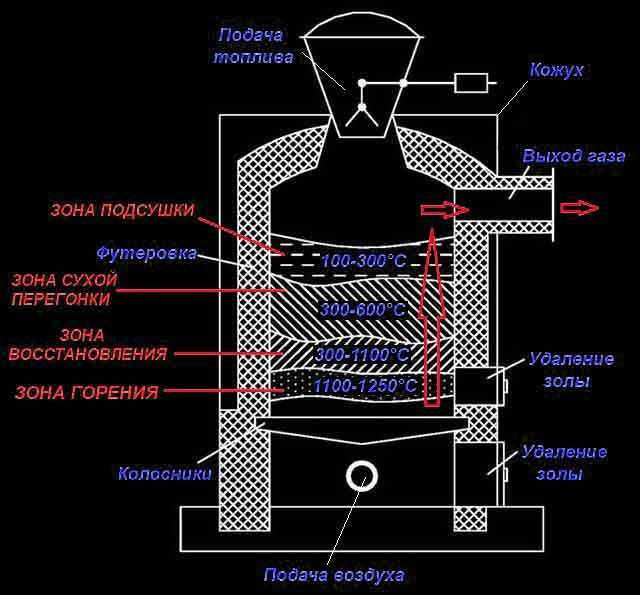

Для выделения газообразного топлива используется дровяной пиролизный газогенератор (иначе газогенератор), устройство которого показано на схеме. Это закрытая емкость с решетками, заполняемая твердым топливом через верхний бункер, вместо дымохода – патрубок для выхода газовой смеси. Принцип работы газогенератора следующий:

Для выделения газообразного топлива используется дровяной пиролизный газогенератор (иначе газогенератор), устройство которого показано на схеме. Это закрытая емкость с решетками, заполняемая твердым топливом через верхний бункер, вместо дымохода – патрубок для выхода газовой смеси. Принцип работы газогенератора следующий:

- Розжиг и горение ряда дров происходит снизу, над решеткой. Воздух поступает в камеру через форсунки в ограниченном количестве (35% объема, необходимого для полного сгорания).

- В зоне горения выделяется большое количество тепла, а в результате реакции кислорода с углеродом образуется углекислый газ СО2. Содержание угарного газа и других горючих веществ здесь низкое.

- В зоне рекуперации (газификации) под действием высоких температур углекислый газ насыщается углеродом из древесины и превращается в горючее соединение — СО. Здесь происходит разложение водяного пара и образование свободного водорода.

- Горячие газы, проходя через верхние слои топлива, высушивают древесину и превращают ее в полукокс (сухая перегонка), который выделяет больше углерода.

- Газовая смесь выходит из корпуса газогенератора и направляется на дальнейшую очистку для питания двигателя внутреннего сгорания или котла.

Функциональная схема генератора прямого технологического газа

Функциональная схема генератора прямого технологического газа

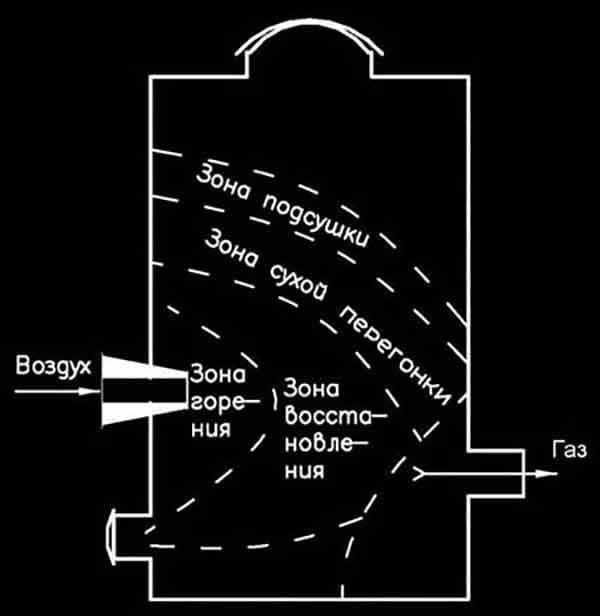

Принцип горизонтальной газификации: смесь горючих газов выходит через боковое сопло генератора

Принцип горизонтальной газификации: смесь горючих газов выходит через боковое сопло генератора

Для ясности мы описали производство топлива с использованием процесса прямой газификации, при котором топливная матрица движется против воздушного потока. Существуют и другие способы: обратный процесс (воздух продувается сверху вниз) и горизонтальный способ, показанный выше на схеме газогенератора. Если вы хотите подробно разобраться в теоретических моментах, предлагаем вам посмотреть следующее видео:

Мифы о газогенераторных установках

Газогенераторная установка для современного человека является пережитком прошлого, поэтому существуют различные мифы. Но действительно ли им можно верить?

- Миф №1. Утверждается, что установка имеет крайне высокий коэффициент полезного действия. В действительности, вследствие пиролиза КПД не может превышать 70–80%.

- Миф №2. Утверждается, что установка может проработать и на влажном топливе. Можно сказать, что частично это является правдой. Но влажное топливо уменьшает количество производимой смеси. Иногда падение достигает 25%, так как при испарении пара от воды расходуется больше энергии, чем при выделении газа. Поэтому дрова всё-таки стоит сушить.

- Миф №3. Утверждается, что установка поможет сэкономить расходы по отоплению дома, в сравнении с традиционными устройствами. Однако здесь следует просчитать целесообразность двух установок по их цене и занимаемой площади. Таким образом, это миф.

Устройство модели на дровах и схема

Данный вид котла растапливается точно по такому же принципу, как и обычный котел на твердом топливе. Дрова, пеллеты, брикеты, опилки и прочие виды топлива закладываются в нижнюю камеру, поджигаются, после чего открывается воздушная заслонка для создания тяги.

Устройство самодельного газогенераторного котла очень простое. Основу составляют 2 камеры, закрытые в один корпус. В нижней сгорает твердое топливо, в верхней – дровяной газ. При этом нагреваемый воздух постоянно циркулирует по воздуховодам — теплый поднимается вверх и выходит наружу, холодный подсасывается снаружи нагревается и также выходит. Этот процесс продолжается до той поры, пока в камере тлеет топливо.

Как сделать своими руками

На схеме, изображенной выше, видно, как функционирует котел, где и какие камеры расположены, поэтому прежде чем приступать к собственноручной сборке, необходимо разобраться с принципом работы готового котла, а также использовать чертеж котла, работающего на твердом топливе.

На видео вы можете посмотреть, как работает газогенераторный котел:

- Основой котла (корпусом) служит любая металлическая бочка, подойдет даже использованный газовый баллон. Можно сделать такой цилиндр из листа стали 8-10 мм толщиной, для чего сварить его по окружности и приварить дно.

- В верхней части цилиндра делаете камеру минимальным объемом 0,7 куб.м, куда в дальнейшем будет загружаться твердое топливо.

- На самом верху цилиндра привариваете дополнительный круг стали, из которого будет происходить забор холодного воздуха (юбка).

- Для очистки древесного газа от сторонних примесей используются кольца грубой очистки. Поддув его происходит через фурму.

- Для охлаждения газа из юбки забирается холодный воздух. Он проходит по зигзагу труб, оснащенному несколькими металлическими кольцами, постепенно охлаждаясь.

- Если используется для горения недостаточно сухое топливо, во время работы котла собирается конденсат. Его необходимо регулярно спускать, для чего используется подобный кран.

- Газогенераторный котел – единственный в линейке отопительного оборудования, который позволяет использовать даже влажные – свежесрубленные – дрова. При контакте с холодным воздухом, поступающим из юбки, образуется слишком большое количество воды, которое необходимо постоянно спускать. Для этой цели используется т.н. сепаратор. Его изготавливают из трубы диаметром 3-5 мм, куда вставляют пластину с ребрами. Проходя по сепаратору, вода выводится из системы по ленте слива.

- Для повышения мощности газогенераторного котла требуется сухой газ. Для этого достаточно закрыть кран слива конденсата и открыть кран на газовой трубе, которая расположена сразу за сепараторной трубкой. Когда газ поступает из небольшой трубы в большую, он распадается на газообразную и жидкую фракции, после чего переходит в камеру сгорания.

- Для обогрева больших площадей рекомендуется устанавливать водяной контур. Можно даже сделать отдельную камеру в газогенераторном котле, где будет нагреваться с помощью поступающего горючего газа вода. За счет конвекции при нагреве происходит одновременное его охлаждение.

- При выполнении обвязки котла рекомендуется использовать газ в качестве источника дополнительного горючего. Для этого достаточно подсоединить контур и открыть вентиль подачи газа в прибавочную зону.

Принцип работы газогенераторного двигателя на дровах

В основу работы газогенераторной установки положен процесс пиролиза — получение горючей газовой смеси из древесины. В ее составе значительную часть занимает угарный газ, или окись углерода, также присутствуют свободный водород, метан и некоторые углеводородные соединения. Незначительный процент в смеси составляют балластные газы — азот, водяной пар и углекислый газ. Пиролиз происходит в газогенераторе. Конструкция устройства представляет собой закрытую емкость с колосниками, в которую через верхний бункер поступает твердое топливо. В качестве дымохода используется патрубок для выхода полученной газовой смеси. Последовательность пиролиза выглядит следующим образом:

- В нижней части газогенератора под колосниками сгорают дрова. В процессе их горения в камеру нагнетается воздух в объеме около 35% от необходимого количества для переработки всех дров.

- Большое количество тепловой энергии от сгорания дров запускает реакцию кислорода воздуха и углерода, в результате чего образуется углекислота.

- В зоне газификации газогенератора углекислый газ дополнительно получает углерод из древесины, превращаясь в угарный газ. Одновременно в результате разложения водяного пара образуется свободный водород.

- Проходя через сухую древесину, раскаленные газы способствуют ее подсушиванию и превращению в полукокс, что способствует выделению еще большего объема углерода. Процесс носит название сухой перегонки и сегодня находит свое применение в ряде отраслей топливной промышленности.

- Образовавшаяся газовая смесь выходит из газогенератора через патрубок и поступает на очистку от посторонних примесей и взвесей для дальнейшей подачи в двигатель внутреннего сгорания.

Очистка получившейся газовой смеси — обязательный процесс переработки дров. Отказ от нее вызывает быстрое загрязнение и порчу двигателя, чувствительного к качеству и химическому составу газового топлива. Специально для его очистки была сконструирована фильтрующая система, состоящая из трех частей:

- Циклон, или фильтр грубой очистки. Представляет собой вертикальный цилиндр конусообразной формы. Газовая смесь циркулирует вдоль стенок на высокой скорости, в результате чего под воздействием центробежной силы крупные частицы выделяются из общей массы и падают на дно устройства. Затем они выводятся из фильтра, чтобы не загрязнять новую порцию смеси.

- Радиатор — охладитель газовой смеси. Здесь очищенная смесь охлаждается до температуры, при которой она легко воспламеняется. Подача газа в радиатор осуществляется методом нагнетания.

- Фильтр тонкой очистки. Здесь происходит удаление из газовой смеси мелкой взвеси сажи и золы, которую не удалось извлечь в циклоне.

Очищенная и охлажденная газовая смесь подается в двигатель внутреннего сгорания автомобиля или отопительного котла. Ее горение дает необходимое количество энергии для движения транспортного средства или для обогрева здания.

Особенности эксплуатации древесных котлов с длительным горением

Длительность горения одной закладки дров, составляет от 8 до 24 часов. Период автономной работы зависит от нескольких факторов:

- Тип котла.

- Качество топлива.

- Правильная эксплуатация.

Научиться правильно топить котел, намного легче, чем может показаться на первый взгляд. Во время растопки и дальнейшей эксплуатации, придерживаются требований, указанных производителем в технической документации. После нескольких топок, процесс становится привычным.

Как добиться длительного горения дров

Расход дров, при условии использования режима длительного горения, меньше чем в обычных котлах, на 30-40%. КПД достигает 92%. Не у всех потребителей получается с первого раза добиться того, чтобы котел заработал в режиме длительного горения. Некоторые жалуются на обильное выделение смолы в процессе сжигания древесины.

Добиться длительного горения дров можно, тщательно соблюдая рекомендации производителя:

- Дрова разжигают при полностью открытой заслонке.

- В режим длительного горения, котел переводят только после достижения температуры 600°С.

- Влажность дров не должна превышать 20%. Топить хвойными породами дерева не рекомендуется.

Нарушения правил эксплуатации приводит к тому, что от дров в котле образуется смола. Чаще всего, не соблюдают следующие условия:

- Минимальная температура теплоносителя на выходе не должна опускаться ниже 65°С.

- Правильно топить котел дровами твердых пород: осиной, буком, акацией, дубом и т.д.

- Высокая влажность дров приводит к обильному выделению смолы.

Правильная эксплуатация котлов длительного горения, продлевает срок службы техники и увеличивает теплоотдачу.

Как правильно загружать дрова

Укладка дров в котле выполняется в согласии со следующими правилами:

Поленья раскалываются крупными кусками.

Укладка дров в топку осуществляется как можно плотнее

Важно избежать пустот между поленьями.

Длина поленьев должна быть меньше размеров загрузочной камеры, как минимум на 5 см.

Розжиг выполняют исключительно сухими лучинками. Использовать бензин или керосин, для растопки дров, запрещается. Время от времени, рекомендуется использовать специальные химические брикеты, удаляющие смолянистые отложения на стенках.

Сколько надо дров на зимний сезон

Устройство котла длительного горения, позволяет экономить на топливе, приблизительно 15-30%, в зависимости от выбранной модели. Примерный расход дров высчитывается следующим образом:

- Принято считать, что для обогрева каждых 100 м², потребуется 3 Гкал/мес.

- При сжигании килограмма дров, выделяется 3200 ккал.

- Чтобы получить 1 Гкал, котлы длительного горения сжигают 312 кг дров.

- Для получения 3 Гкал, потребуется приблизительно тонна древесины.

В течение отопительного сезона, для обогрева дома на 100 м², нужно 7-8 тонн дров.

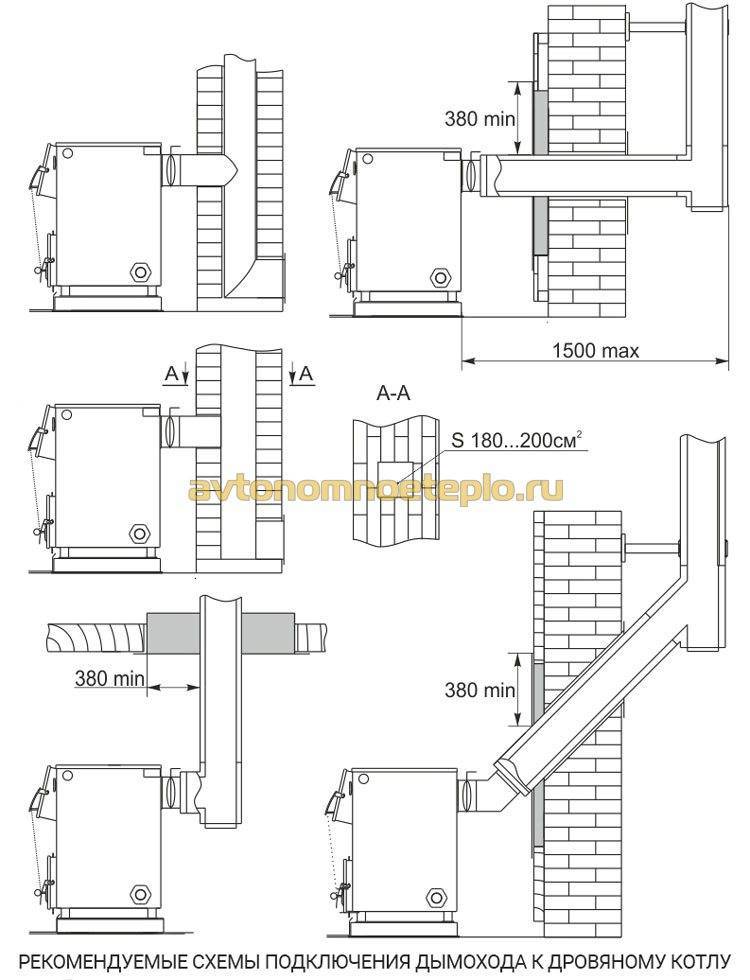

Правила и нормы установки дровяного котла продолжительного горения

Установка котла длительного горения проводится с соблюдением норм, распространяющихся на все котлы, работающие на дровах. Во время проведения монтажных работ, учитывают существующие требования ППБ и СНиП:

- Монтаж выполняют на прочном негорючем основании. Стены и пол облицовывают негорючими строительными материалами.

- Дымоход проводят с соблюдением противопожарных разделок. В месте примыкания к стене из горючего материала, прокладывают огнестойкий утеплитель. Материал облицовывают стальным листом.

Водяное отопление от котла на дровах длительного горения, подключают к специальным отводам, находящимся на корпусе котла. В инструкции подробно указывается, какой патрубок идет на подачу и обратку водяного контура.

Котел с производительностью более 40 кВт, устанавливается в отдельной комнате.

Энергозависимые котлы подключают к электроснабжению через стабилизатор и источник бесперебойного питания. Обязательно используют автоматы. Подключение выполняют напрямую от щитовой.

В помещении, используемой под котельную, обязательно наличие приточно-вытяжной вентиляции и естественного освещения. При необходимости, допускается размещение котла в подвале.

Варианты исполнения

Промышленный газогенератор обычно имеет 3-фазное выходное напряжение от 230 до 10500 вольт и мощность от 60 киловатт до нескольких мегаватт, оснащен водяным охлаждением и кожухом из алюминия.

Газогенераторы также могут монтироваться в специально подготовленные, укомплектованные контейнеры, которые обеспечивают их установку на открытых площадках в любую погоду с минимальными подготовительными работами, не требуя специальных разрешений на их эксплуатацию.

Если генератор используется исключительно как резервный источник электроснабжения, то он комплектуется блоком автоматического ввода резерва (АВР), отслеживающим питающие вводы электросети.

Автоматизация некоторых электростанций позволяет обойтись без человека при запуске и остановке двигателя и позволяет им работать в полностью автоматическом режиме.